Viele Produktionsbetriebe stehen heute an einem Scheideweg. Zwar brummen Maschinen, Aufträge laufen stabil, doch der Konkurrenzdruck wächst – global, digital und gnadenlos schnell. Wer weiterhin auf manuelle Prozesse, Papierformulare und mechanische Steuerungen setzt, riskiert mehr als nur Effizienzverluste. In dieser Umbruchphase gewinnen Technologien an Relevanz, die weit über Automatisierung hinausgehen. Software ersetzt nicht nur Schraubenschlüssel – sie verändert Prozesse, Denkweisen und ganze Geschäftsmodelle. Auch wenn Roboter Unternehmen punktuell entlasten: Die wahre Herausforderung liegt tiefer.

1. Digitalisierung als Investition, nicht als Risiko

Viele Entscheider betrachten Investitionen in digitale Lösungen als notwendiges Übel. Doch die eigentliche Frage lautet: Was kostet es, nichts zu tun?

Veraltete Steuerungen, nicht vernetzte Maschinen und fehlende Daten führen zu teuren Stillständen, Ausschuss und unnötigem Ressourceneinsatz. Unternehmen, die heute in moderne Fertigungstechnologien investieren, schaffen nicht nur Effizienz – sie sichern ihre Wettbewerbsfähigkeit.

Dabei muss Digitalisierung nicht alles auf einmal bedeuten. Oft reicht ein erster Schritt: etwa die Einführung eines digitalen Wartungsplans, der Maschinenstillstände zuverlässig minimiert. Oder die Vernetzung von Lager und Produktion, um Materialengpässe zu vermeiden. Entscheidend ist der Einstieg – nicht die Perfektion.

2. Der Fachkräftemangel wird nicht verschwinden

Einer der meistgenannten Gründe für Investitionen in Technik ist heute der chronische Fachkräftemangel. Besonders in der Produktion fällt es vielen Betrieben schwer, qualifizierte Mitarbeitende zu finden.

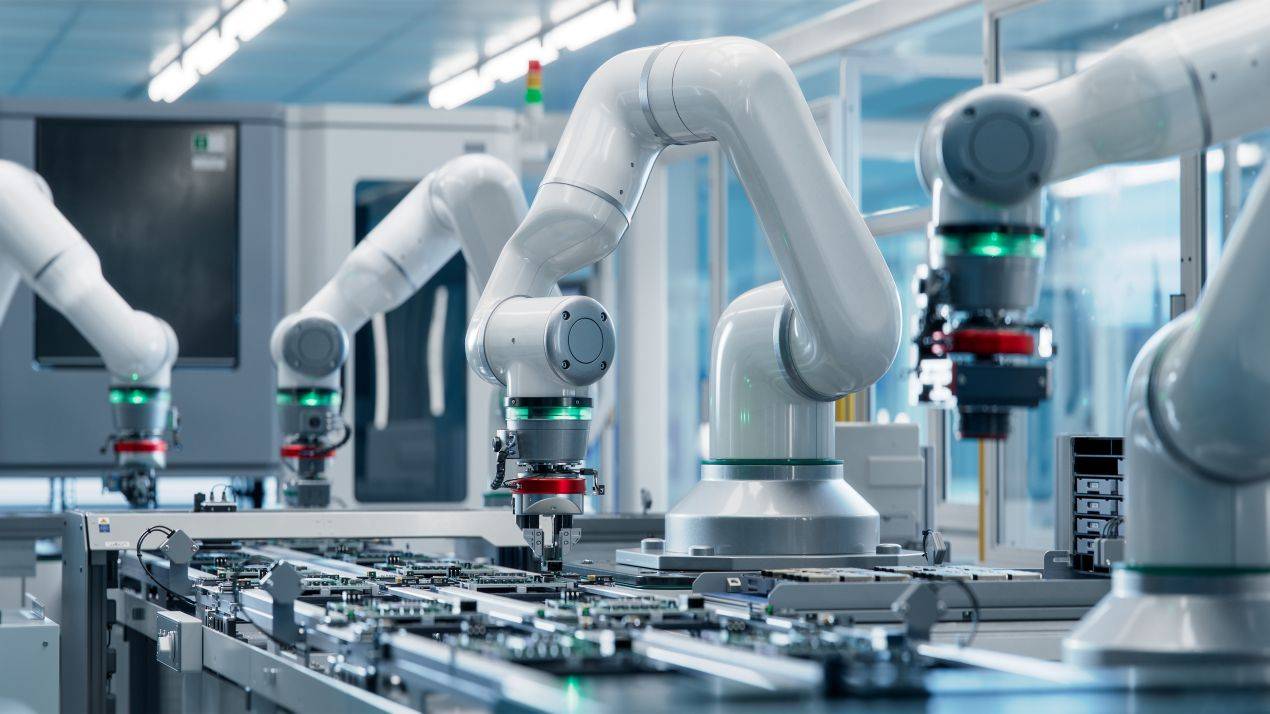

Automatisierung ersetzt dabei nicht die Menschen – sie ermöglicht ihnen, sich auf sinnvollere Tätigkeiten zu konzentrieren.

Ein Roboterarm übernimmt monotone Arbeitsschritte, während die Fachkraft wartet, steuert und optimiert. Auch einfache Assistenzsysteme, die Bedienfehler vermeiden oder Schulungen integrieren, machen bestehendes Personal wertvoller. Unternehmen, die auf diese Weise entlasten, steigern nicht nur ihre Produktivität – sie verbessern auch ihre Attraktivität als Arbeitgeber.

3. Transparenz als neues Führungsinstrument

Wer früher gute Produktionsleitung beweisen wollte, stand regelmäßig selbst in der Halle. Heute zählt etwas anderes: Echtzeitdaten.

Produktionsleiter, Betriebswirte oder Inhaber können nur dann fundierte Entscheidungen treffen, wenn sie Kennzahlen vorliegen haben – am besten live, strukturiert und verständlich.

Moderne Fertigungssysteme liefern genau das: Ausschussraten, Durchlaufzeiten, Maschinenverfügbarkeit – auf einen Blick. Und genau hier kommt die Rolle von Technologie ins Spiel: Unternehmen, die Roboter einsetzen, generieren gleichzeitig Daten. Diese Daten sind nicht nur Kontrollinstrument – sie werden zur strategischen Ressource.

4. Neue Geschäftsmodelle dank smarter Technik

Wenn Fertigungsprozesse digitalisiert sind, entstehen neue Möglichkeiten. Unternehmen können etwa kundenspezifisch in Serie produzieren – „Losgröße 1“ ist kein Buzzword mehr, sondern Realität.

Auch Predictive Maintenance (vorausschauende Wartung) spart Millionen: Sensoren erkennen frühzeitig Verschleiß, bevor es teuer wird.

Wer Software richtig einsetzt, muss nicht mehr nur auf Mengenproduktion setzen. Stattdessen entstehen flexible Produktionskonzepte, mit denen kleine und mittlere Betriebe plötzlich neue Märkte erschließen können – individuell, schnell und fehlerfrei. Und genau in diesem Kontext zeigt sich der Nutzen, den spezialisierte Roboter Unternehmen liefern können – als Technologiepartner, nicht nur als Lieferant.

5. Integration braucht einen Kulturwandel

Technologie allein reicht nicht. In vielen Betrieben scheitert Digitalisierung nicht an der Technik, sondern an der Einstellung. Mitarbeiter müssen eingebunden, Ängste ernst genommen, Prozesse gemeinsam überarbeitet werden.

Wer neue Software einführt, muss auch die Frage stellen: Wie verändert das unsere Zusammenarbeit?

Wenn Maschinen plötzlich miteinander sprechen, müssen auch Menschen anders kommunizieren – transparenter, schneller, prozessorientierter. Der Wandel von Schraubenschlüssel zu Software ist also auch ein sozialer. Und der beginnt im Kopf.

6. Förderungen clever nutzen

Der Staat bietet zahlreiche Programme, die den Technologiewandel erleichtern. Ob „Digital Jetzt“, regionale Investitionszuschüsse oder spezielle Innovationsprämien: Wer sich frühzeitig informiert, kann einen Teil seiner Digitalisierungskosten bis zu 50 % erstattet bekommen.

Zudem gibt es Beratungsangebote, die Firmen dabei helfen, den richtigen Startpunkt zu finden. Gerade kleinere Unternehmen profitieren hiervon enorm – denn oft fehlt nicht der Wille, sondern nur das passende Werkzeug.

7. Warum jetzt der richtige Zeitpunkt ist

Der industrielle Wandel ist längst Realität. Wer wartet, verliert. Wer handelt, gewinnt langfristig: Agilität, Skalierbarkeit, Innovationsvorsprung.

Dabei ist entscheidend, jetzt nicht zu überziehen, sondern intelligent zu priorisieren. Nicht jeder Prozess muss digital werden – aber jeder Prozess muss überprüft werden.

Unternehmen, die sich heute mit Themen wie vernetzten Systemen, effizientem Ressourceneinsatz und adaptiven Fertigungslinien beschäftigen, schaffen sich einen strategischen Vorteil. Und der beginnt nicht im Serverraum, sondern in der Geschäftsführung.

8. Reagieren statt nur liefern: Flexibilität als Produktionsstandard

Viele Industriebetriebe stehen unter Druck: Kunden erwarten kürzere Lieferzeiten, individuelle Anpassungen und gleichbleibende Qualität. Zugleich werden Lieferketten anfälliger – etwa durch globale Engpässe, volatile Märkte oder geopolitische Spannungen.

Wer unter diesen Bedingungen bestehen will, braucht nicht nur ein gutes Produkt, sondern ein anpassungsfähiges System.

Technologie ist der Schlüssel: Digitale Produktionsplanung, vernetzte Lagersteuerung und smarte Maschinen ermöglichen schnelle Umstellungen ohne Qualitätseinbußen. Unternehmen, die Roboter Unternehmen strategisch integrieren, können auch bei schwankender Nachfrage stabil liefern.

Denn Flexibilität ist längst kein Luxus mehr. Sie ist der neue Standard in der industriellen Fertigung – und ein klarer Vorteil gegenüber starren Mitbewerbern.

Checkliste: Ist Ihr Betrieb bereit für die nächste Stufe der Fertigung?

| ✔ | Prüfen Sie diesen Punkt in Ihrem Unternehmen |

|---|---|

| ☐ | Gibt es Prozesse, die regelmäßig zu Produktionsstopps oder Fehlern führen? |

| ☐ | Haben Sie eine Übersicht über Ihre Maschinenverfügbarkeit in Echtzeit? |

| ☐ | Ist die Wartung Ihrer Anlagen papierlos und digital planbar? |

| ☐ | Können Ihre Fachkräfte monotone Tätigkeiten an Technik abgeben? |

| ☐ | Wird mit aktuellen Energiedaten gearbeitet, um Kosten zu senken? |

| ☐ | Ist die Produktion auf individuelle Kundenwünsche anpassbar? |

| ☐ | Gibt es interne Schulungen zu digitalen Tools oder Maschinenbedienung? |

| ☐ | Nutzen Sie staatliche Förderprogramme für Digitalisierung und Technik? |

| ☐ | Haben Sie bereits mit Technologiepartnern wie Roboter Unternehmen Kontakt? |

| ☐ | Wurden Ihre Mitarbeitenden in den Wandel aktiv eingebunden? |

Technik sinnvoll starten: Drei schnelle Ideen für echte Fortschritte

Wer Prozesse digitalisieren will, braucht keinen Großumbau. Manchmal reichen kleine Veränderungen mit großer Wirkung. Diese drei Ansätze sind sofort umsetzbar – ohne riesige Investition:

| Idee | Wirkung |

|---|---|

| Digitale Wartungspläne | Erfassen Sie Ausfälle zentral und automatisieren Sie Erinnerungen für Serviceintervalle. |

| Energie-Monitoring per Steckdosenmesser | Selbst günstige Tools zeigen Ihnen, welche Maschinen unnötig Strom fressen. |

| Maschinenbuchung per App | Vermeidet Wartezeiten, erhöht Auslastung und schafft Transparenz – schon mit einfachen Tools. |

➡ Tipp: Fangen Sie mit einem Bereich an, den Ihre Mitarbeiter selbst als problematisch empfinden. Dort ist die Akzeptanz für Veränderung am höchsten.

Technik verstehen – Zukunft gestalten

Die Zukunft der Fertigung ist vernetzt, flexibel und datengetrieben. Wer diese Entwicklung als Chance sieht, statt sie zu fürchten, wird davon profitieren. Nicht jede Lösung muss teuer sein. Nicht jede Technologie braucht High-End-Fabriken. Was zählt, ist das Denken in Systemen.

Ob Assistenzsoftware, Sensorik oder robotergestützte Prozesse: Wer Technik gezielt einsetzt, stärkt die Wettbewerbsfähigkeit. Roboter Unternehmen sind dabei nur ein Teil eines größeren Puzzles. Denn am Ende entscheidet nicht die Technik – sondern, was man daraus macht.

Bildnachweis: Anastasia, IM Imagery, NipaArts / Adobe Stock